BioDopp工艺

鲁奇煤气化技术由德国鲁奇公司于20世纪40年代开发而成,属于固定床加压气化工艺。自开发以来,该技术以其氧耗低、可靠性高、煤种适用性广等特点在国内外得到推广和应用。目前国内鲁奇气化炉已有数百台,义马气化厂是较早引进鲁奇煤气化技术的国内厂家之一。在煤气化制气过程中,高温、高压下洗涤煤气会产生大量的煤气化废水,废水中所含污染物达300多种,成分十分复杂,如果废水不经过处理就直接排放,则会给环境带来很大污染。每年在废水处理上的投资费用大约占企业环保投资总额中的三分之二,给企业带来很大的经济负担。目前,节能减排已成为社会经济可持续发展的必然方向,因此,节约水资源,实现废水的循环利用,寻找新型煤化工废水处理工艺成为煤化工技术发展的必然趋势,具有很大的现实意义。

01

义马气化厂原废水处理流程及存在问题

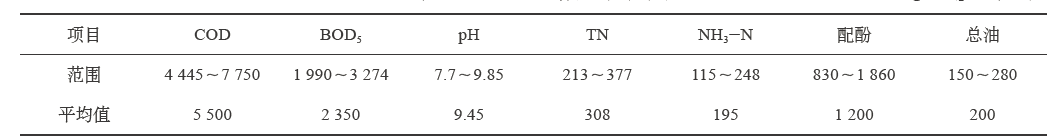

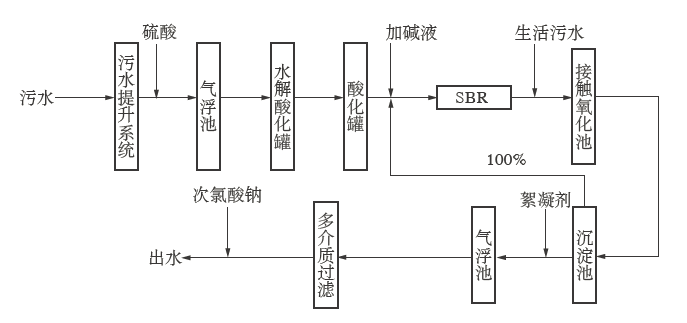

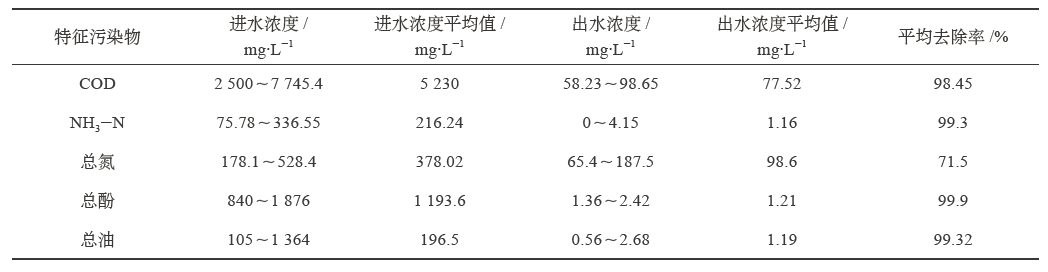

从下表中可以看出,义马气化厂水质具有COD、BOD5指数高、氨氮含量高、总酚油含量高等特点,远远高于国家环保排放标准。义马气化厂原有的废水处理工艺是以SBR生化处理为主的工艺,处理流程如下图所示。由于酚回收装置出口废水中氨氮含量超标或波动较大,会对污水生化处理运行工况造成较大的冲击,造成生化处理装置的SBR池工况恶化。在气化厂生产史上,曾数次发生生化处理工况恶化,生产系统因废水积压而被迫降负荷生产的情况,极大地影响了产品产量及企业的经济效益。

结合厂内现有污水处理站运行成本相对较高、处理效果不够稳定、二期改造占地有限等现有困难局面,义马气化厂引进了北京博汇特环保科技股份有限公司提出的BioDopp工艺,针对该厂鲁奇气化炉废水处理问题,开展中试试验。

02

中试实验

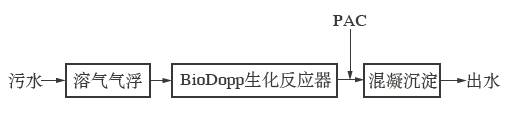

废水预处理采用溶气气浮法,溶气设备为溶气混合泵,去除大部分较难生化降解的惰性物质和稠环或杂环大分子后存入配水池,上浮油渣撇除,配水池通过潜水泵进入到BioDopp生化反应器。溢流出水进入到混凝沉淀区,加入PAC后去除残余色度后即为出水。中试实验工艺流程如下图所示。

BioDopp工艺是一种新型、高效的生化污水处理技术,它通过高效的曝气系统,以创新的空气提推技术为源动力,将多个功能单元有机地结合在一起的生物处理工艺。BioDopp工艺中试装置采用一体化设计,将调节池、溶气气浮池、斜板沉淀与生物反应池连成一体。该装置由钢板焊接而成,外形尺寸为8.3m×2.5m×2.7m(长×宽×高),有效水深为2m,生物池有效容积为30m3,控制室和鼓风机房合建。中试装置采用潜水泵连续进水,进水流量控制在0.2m3/h左右。由空气提推技术实现内循环和污泥回流,曝气池底部采用布满整池的长条软管曝气,在末端设DO在线监测仪,通过设定DO范围,调节罗茨鼓风机转速。

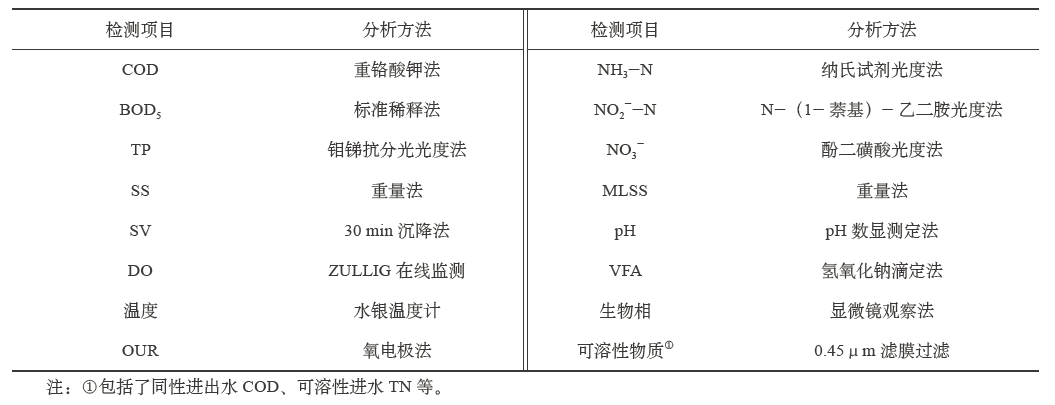

(1)水质分析检测方法

试验过程中主要分析项目和分析方法见下表。

(2)主要控制因子

BioDopp工艺污水生物处理,主要基于几个要求进行考虑:①溶解氧:溶解氧浓度控制在0.5mg/L以下,溶解氧浓度的控制通过溶解氧仪自控回流调节鼓风机风量来实现。在低溶解氧浓度较高的活性污泥条件下,有利于培养成生长速率相对小的特殊兼性菌种,从而提高活性污泥对难降解有机物的耐受性。②混合液回流:通过调整空气提推的空气量来调节混合液回流比,正常情况下循环倍比大于20。进行大倍比回流循环,使反应器起始端至出水端的浓度差尽可能达到最小,一方面降低污泥负荷冲击对系统及微生物的影响,另一方面有利于创造微生物生长相对稳定的环境。③污泥浓度:反应池中的污泥浓度控制在8~10g/L。

(3)试验效果分析

在试验过程中根据装置出水情况,对BioDopp工艺控制参数进行调试,寻求最佳处理条件,经过两个月的中试试验,将统计数据进行对比分析后,发现BioDopp工艺处理效果同厂内SBR工艺相比效果显著。

下面就出水水质中的特征污染物的去除效果举例说明,如COD、NH3-N及总氮、总酚、总油等。

从上表看出,运用BioDopp工艺处理后的鲁奇气化炉废水各项指标均保持较高的去除率,尤其出水中氨氮的浓度多为未检出,出水达到了理想效果,达到再生水作循环冷却水回用标准。

对进水碳组分分析发现,进水中的慢速可降解基质占到总进水COD的50.59%,试验中采用的高活性污泥浓度及极高的污泥龄,能够有效的截留并累积世代时间长、生长速度慢的特种微生物,对慢速可降解基质的去除效果极佳。试验中发现,氨氮的去除效果与曝气区DO的变化成正比,但是过大的溶解氧会影响亚硝酸盐的积累并同时影响反消化菌群的活性,所以控制一个优化的溶解氧范围,可在降低出水氨氮的情况下最大限度的去除总氮。

试验期间,外部温度相对较低,温度直接影响到微生物的活性和新陈代谢能力,因此在生化反应池内装有蒸汽伴热装置,控制反应器内水温为在25~30℃。在不开蒸汽伴热情况下,池内日均温度为12.12℃,与伴热正常池内温度差10~12℃,此时出水COD去除率平均为89.6%,氨氮去除率平均为75.77%,总氮去除率平均为40.68%,各去除率相比伴热情况下均有所下降,可见温度对特征污染物的去除率影响较大,要控制池内温度保证污泥活性。

(4)BioDopp与厂内SBR处理工艺比较

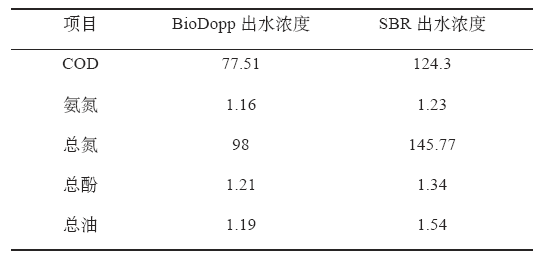

中试装置与厂内SBR污水处理站的进水水质相同,虽然中试工艺和厂内以SBR为主的组合工艺运行参数不同,但通过对稳定运行期近两个月平均数据的分析,两者有较好的可比性。中试出水和厂内工艺出水比较如下表所示。从下表中可以看出,和厂内工艺相比,BioDopp工艺对总酚、氨氮及总油去除基本相当,但COD去除效率有很大差异,这体现了BioDopp工艺在去除难降解有机污染物能力上的明显优势。

03

BioDopp工艺优势分析

(1)工艺设计方面

BioDopp工艺的关键技术是微生物驯化技术。采用空气提推技术实现内循环和污泥回流,完成进水的瞬间稀释,同时也为微生物生长提供贴近自然的生长环境。曝气池底部布满整池的长条软管曝气,溶解氧在池内任何位置几乎都是均匀的,在曝气时与污泥系统接触面积大,增加了气泡与污泥的接触时间,氧动力效率高,同时又避免了污泥在池底沉积。

BioDopp工艺中的溶解氧控制0.15~0.35mg/L(传统活性污泥工艺的要求为2.4mg/L),仅此项低压溶氧技术就可节省25%的空气能源消耗。低溶氧浓度递度为微生物提供了接近自然的生长条件,有利于微生物的驯化培养,也有利于包括反硝化细菌在内的兼性微生物的生长。另外高倍回流比使得BioDopp生物反应器进出污染物浓度差很小,相当于完全混合反应器,有利于微生物的稳定,使其充分发挥去除污染物的功效。

BioDopp工艺没有二沉池,而是在生物处理池中设置快速澄清装置,采用斜板沉淀,沉淀污泥直接回流到生物处理池中,减少了污泥回流泵的设置。试验中,原水水质有时会发生很大的波动,但是BioDopp工艺出水水质都基本稳定,可见其抗冲击、可恢复性强。

(2)运行成本方面

BioDopp工艺中试装置由厂内一座SBR池改造而成,其一体化设计理念极大地简化了工艺流程,节省了一半占地面积,减少了管道投资,使运营管理更加方便。在废水处理中,运行电费占总运行费用的50%左右,而BioDopp工艺采用的低压溶氧技术和高效率的曝气系统,在充氧电耗方面具有较大的优势。另外,BioDopp工艺强化的生化工艺,使出水水质明显强于原厂内工艺,故在后续处理上节约了大量的氧化剂和气浮药剂,在节省药剂费用上具有一定的优势。

此外,BioDopp工艺曝气系统的进气总管设计在池子一边,可通过阀门清洗或更换曝气软管,不需中断处理过程,既节约了大量的人工劳动成本,又提高了装置操作的安全性和方便性。

(3)社会和环保效益方面

煤化工行业废水处理一直呈现废水排放量大、污染程度高两大难题,每年处理废水的费用给企业带来很大的负担,BioDopp工艺独特的设计工艺使企业每年运行费用节约450万元以上,实现了废水的回收利用,减少了废水排放,达到了节能降耗的目的,带来很大的社会和环保效益。

鉴于中试试验的成功实施,该厂将会对剩余的SBR池进行陆续改造,增大废水处理负荷,为企业节省更多的运行成本。总之,BioDopp工艺以其投资少、占地面积少、高效化、集成化、智能化等特点使其具有相当大的推广价值,在制药、造纸、精细化工、城市污水处理等方面具有很大的推广潜力。